รายละเอียดผลิตภัณฑ์

การฉีดพลาสติกแม่พิมพ์แม่เหล็กเป็นขั้นตอนที่สำคัญที่สุดในการผลิตผลิตภัณฑ์ฉีดยาฉีด ผลิตภัณฑ์แม่พิมพ์ฉีดที่เกี่ยวข้องใด ๆ จะต้องมีแม่พิมพ์เฉพาะเพื่อรับรู้โดยเฉพาะ มันเป็นอุปกรณ์สำคัญในกระบวนการฉีดขึ้นรูป การฉีดพลาสติกแม่พิมพ์คุณภาพสูงมีผลกระทบโดยตรงต่อคุณภาพผลิตภัณฑ์ประสิทธิภาพการผลิตและต้นทุน

ข้อดีของการฉีดพลาสติกในแม่พิมพ์คือสี่เท่า:

การขึ้นรูปความแม่นยำสูง:

ความสามารถในการผลิตชิ้นส่วนที่มีรูปร่างที่ซับซ้อนและความแม่นยำในมิติสูง

ประสิทธิภาพการผลิตสูง:

เหมาะสำหรับการผลิตจำนวนมากที่มีต้นทุนหน่วยต่ำ

การออกแบบความยืดหยุ่น:

แม่พิมพ์สามารถปรับแต่งเพื่อปรับให้เข้ากับข้อกำหนดวัสดุและข้อกำหนดการทำงานที่แตกต่างกัน

การสนับสนุนวัสดุหลายรายการ:

สามารถใช้ในการผลิตเทอร์โมพลาสติกหลากหลายเช่น ABS, PP, PE ฯลฯ

5 อันดับแรกของการฉีดขึ้นรูปการฉีด

ข้อดีข้อเสียและคุณสมบัติบางอย่างของแม่พิมพ์อธิบายไว้ในรายละเอียดด้านล่าง

แม่พิมพ์อลูมิเนียม

ลักษณะของแม่พิมพ์อลูมิเนียม:

มีน้ำหนักเบา

ความหนาแน่นต่ำของโลหะผสมอลูมิเนียมทำให้แม่พิมพ์มีน้ำหนักเบาและง่ายต่อการประมวลผลการขนส่งและการประกอบ

ช่วยลดความจำเป็นในการฉีดขึ้นรูปของเครื่องฉีดขึ้นรูปและลดค่าใช้จ่ายในการใช้อุปกรณ์ประมวลผล

การนำความร้อนสูง

โลหะผสมอลูมิเนียมมีค่าการนำความร้อนที่ยอดเยี่ยมซึ่งช่วยลดเวลาการระบายความร้อนและช่วยเพิ่มผลผลิตการฉีดขึ้นรูป

นี่เป็นข้อได้เปรียบโดยเฉพาะอย่างยิ่งสำหรับการขึ้นรูปอย่างรวดเร็วและการผลิตรอบระยะสั้น

ความสามารถในการกลืนได้ง่าย

อลูมิเนียมเป็นวัสดุที่นุ่มกว่าทำให้ง่ายขึ้นสำหรับการตัดเฉือนซีเอ็นซีการตัดการขุดเจาะและการดำเนินการอื่น ๆ

วงจรการผลิตนั้นสั้นโดยปกติจะใช้เวลาเพียง 3-10 วันในการทำแม่พิมพ์ให้เสร็จสมบูรณ์

ความได้เปรียบด้านต้นทุน

ต้นทุนการผลิตต่ำกว่าแม่พิมพ์เหล็กทำให้เหมาะสำหรับโครงการผลิตชุดขนาดเล็กที่มีงบประมาณ จำกัด

ไม่จำเป็นต้องใช้การรักษาความร้อนที่ซับซ้อนและกระบวนการชุบแข็งลดต้นทุนการผลิตเพิ่มเติม

พื้นผิวที่ดีเสร็จสิ้น

พื้นผิวของอลูมิเนียมนั้นง่ายต่อการขัด, พ่นทราย, อะโนไดซ์ ฯลฯ ซึ่งสามารถตอบสนองความต้องการที่ปรากฏบางอย่าง

ข้อดีของแม่พิมพ์อลูมิเนียม:

วงจรการผลิตสั้น

จากการออกแบบไปจนถึงการส่งมอบแม่พิมพ์อลูมิเนียมมักจะใช้เวลาเพียง 3 วันถึง 2 สัปดาห์ซึ่งเร็วกว่าแม่พิมพ์เหล็กแบบดั้งเดิม

ซื้อได้

เหมาะสำหรับความต้องการในการผลิตชุดเล็ก ๆ หรือ Ad-Hoc สามารถลดต้นทุนการพัฒนาเบื้องต้นได้อย่างมีนัยสำคัญ

ยืดหยุ่นได้

โครงสร้างแม่พิมพ์สามารถปรับได้ง่ายซึ่งเหมาะสำหรับกระบวนการพัฒนาผลิตภัณฑ์ซ้ำอย่างรวดเร็ว

เหมาะสำหรับผลิตภัณฑ์ที่หลากหลาย

สามารถสร้างรูปร่างที่ซับซ้อนหรือชิ้นส่วนผนังบางเพื่อตอบสนองความต้องการการออกแบบผลิตภัณฑ์ที่หลากหลาย

การบำรุงรักษาง่าย

การรักษาพื้นผิวของแม่พิมพ์อลูมิเนียมนั้นง่ายโดยมีค่าบำรุงรักษาต่ำ

ข้อเสียของแม่พิมพ์อลูมิเนียม:

อายุการใช้งานระยะสั้น

อัลลอยอลูมิเนียมมีความแข็งและการต่อต้านการเสียดสีต่ำ โดยปกติจะสามารถทนต่อการฉีด 500-10,000 ครั้งเท่านั้นซึ่งไม่สามารถตอบสนองความต้องการการผลิตจำนวนมากได้

ความต้านทานความร้อนที่ไม่ดี

อลูมิเนียมมีความสามารถ จำกัด ในการทนต่ออุณหภูมิสูงและการฉีดอุณหภูมิสูงเป็นเวลานานอาจนำไปสู่การเสียรูปของเชื้อรา

ความแข็งแรงไม่เพียงพอ

สำหรับผลิตภัณฑ์ที่ต้องการความแข็งแรงสูงหรือการฉีดแรงดันสูงเป็นพิเศษ (เช่นพลาสติกเสริมเส้นใยแก้ว), แม่พิมพ์อลูมิเนียมอาจไม่เหมาะสม

ความแม่นยำ จำกัด

แม้ว่าแม่พิมพ์อลูมิเนียมสามารถบรรลุความแม่นยำสูงขึ้น แต่ความสามารถในการควบคุมความอดทนยังคงด้อยกว่าเล็กน้อยเมื่อเทียบกับแม่พิมพ์เหล็กระดับสูง

สถานการณ์สำหรับแม่พิมพ์อลูมิเนียม:

การพัฒนาต้นแบบ

ตรวจสอบความเป็นไปได้ของการออกแบบและสร้างตัวอย่างอย่างรวดเร็วสำหรับการทดสอบ

การผลิตชุดขนาดเล็ก

ตอบสนองความต้องการการผลิตของหมื่นถึงหลายพันชิ้นเหมาะสำหรับขั้นตอนการผลิตและการทดสอบตลาด

การตรวจสอบผลิตภัณฑ์

ผลิตตัวอย่างที่ใกล้เคียงกับการผลิตจำนวนมากสำหรับการตรวจสอบการทำงานหรือการสาธิตลักษณะที่ปรากฏ

โครงการเวลาสั้น ๆ สั้น ๆ

นำไปใช้กับงานการผลิตที่มีเวลาจัดส่งที่แน่นหนาเพื่อรองรับการฟื้นตัวอย่างรวดเร็ว

แม่พิมพ์เหล็กยืดหยุ่น

ลักษณะของแม่พิมพ์เหล็กอ่อน:

ความแข็งแรงปานกลาง

ความแข็งของวัสดุมักจะอยู่ระหว่าง 28-32 ชั่วโมงซึ่งสามารถตอบสนองความต้องการของการฉีดขึ้นรูปปานกลาง (5,000 ถึง 50,000 รอบ)

ทำงานได้ง่ายกว่าแม่พิมพ์เหล็กแข็งสามารถทนต่อความแข็งแรงและความดันในระดับหนึ่ง

ความต้านทานต่อการเสียดสีที่ดีขึ้น

เหล็กอ่อนมีความต้านทานการสึกหรอที่ดีกว่าแม่พิมพ์อลูมิเนียมทำให้เหมาะสำหรับรอบระยะเวลานานขึ้น

ค่าใช้จ่ายปานกลาง

ต้นทุนที่ต่ำกว่าเมื่อเทียบกับแม่พิมพ์เหล็กแข็ง แต่ความแข็งแรงและอายุการใช้งานที่สูงกว่าแม่พิมพ์อลูมิเนียมอย่างมีนัยสำคัญเหมาะสำหรับโครงการการผลิตขนาดกลางที่มีงบประมาณ จำกัด

ง่ายต่อการปรับเปลี่ยน

ความทนทานสูงของวัสดุช่วยให้แม่พิมพ์สามารถประมวลผลและปรับได้ง่ายหลังจากการทดลองแม่พิมพ์รองรับการเพิ่มประสิทธิภาพการออกแบบ

ความอเนกประสงค์

สามารถใช้ในการสร้างโครงสร้างที่ซับซ้อนหรือแม่พิมพ์หลายเซลล์เพื่อตอบสนองความต้องการของผลิตภัณฑ์ที่หลากหลาย

ข้อดีของแม่พิมพ์เหล็กที่ยืดหยุ่น:

ชีวิตที่ยืนยาวขึ้น

โดยทั่วไปจะรองรับรอบการฉีดหลายหมื่นรอบทำให้เหมาะสำหรับความต้องการการผลิตปานกลาง

รอบปานกลาง

ความเร็วในการประมวลผลเร็วกว่าแม่พิมพ์เหล็กแข็ง แต่ช้ากว่าของแม่พิมพ์อลูมิเนียมเล็กน้อยโดยมีวงจรการผลิตทั่วไปประมาณ 2-4 สัปดาห์

คุ้มค่า

ความสมดุลระหว่างความแข็งแกร่งชีวิตและค่าใช้จ่าย มันเหมาะอย่างยิ่งสำหรับการทดสอบฟังก์ชั่นการผลิตทดลองใช้และโครงการผลิตจำนวนมาก

เหมาะสำหรับพลาสติกหลากหลายชนิด

ปรับให้เข้ากับการฉีดขึ้นรูปพลาสติกวิศวกรรมส่วนใหญ่รวมถึง ABS, PC, PP ฯลฯ

ความแม่นยำสูงกว่า

เมื่อเทียบกับแม่พิมพ์อลูมิเนียมแม่พิมพ์เหล็กที่ยืดหยุ่นสามารถบรรลุความแม่นยำในมิติที่สูงขึ้นและผิวผิว

ข้อเสียของแม่พิมพ์เหล็กอ่อน:

ความแข็งที่ จำกัด

อ่อนแอสำหรับการฉีดขึ้นรูปแรงดันสูงเป็นพิเศษหรือการประมวลผลของวัสดุเสริมเส้นใยแก้วไฟเบอร์

ความต้านทานการกัดกร่อนที่ไม่ดี

มีแนวโน้มที่จะเกิดสนิมในสภาพแวดล้อมที่มีความชื้นสูงหรือเป็นกรดซึ่งต้องการการบำรุงรักษาเป็นประจำและการประยุกต์ใช้สารยับยั้งการเกิดสนิม

เฮฟวี่เวท

หนักกว่าแม่พิมพ์อลูมิเนียมส่งผลให้ต้นทุนการขนส่งและการประกอบสูงขึ้น

อายุยืนไม่ดีเท่าแม่พิมพ์เหล็กแข็ง

ไม่สามารถรองรับความต้องการการผลิตจำนวนมากในระยะยาว ไม่เหมาะสำหรับโครงการที่มีมากกว่าหนึ่งล้านรอบ

วัสดุทั่วไปสำหรับแม่พิมพ์เหล็กอ่อน

P20 เหล็ก

เหล็กแม่พิมพ์ความแข็งต่ำที่ใช้กันทั่วไปความแข็งใน 28-32 ชม. เหมาะสำหรับการผลิตปริมาณปานกลาง

ความสามารถในการทำงานที่ดีความต้านทานการสึกหรอในระดับปานกลางมีประสิทธิภาพ

718 เหล็ก

เหล็กแม่พิมพ์ที่ประกอบด้วยโครเมียมมีความต้านทานการสึกหรอที่ดีและความต้านทานการกัดกร่อน

ใช้กันทั่วไปในการเรียกร้องแม่พิมพ์ฉีดเช่นชิ้นส่วนที่โปร่งใสและชิ้นส่วนที่มีความแม่นยำ

เหล็ก S50C

เหล็กกล้าเครื่องมือคาร์บอนที่มีราคาไม่แพง แต่ทนทานน้อยกว่า

เหมาะสำหรับการใช้งานระยะสั้นหรือโครงการที่มีงบประมาณต่ำ

Nak80 Steel

เหล็กขัดเงาสูงเหมาะสำหรับผลิตภัณฑ์ที่ต้องใช้พื้นผิวสูงเช่นตัวเรือนเครื่องสำอาง

การเปรียบเทียบแม่พิมพ์เหล็กอ่อนกับแม่พิมพ์อื่น ๆ

| การจำแนกลักษณะ | แม่พิมพ์เหล็กอ่อน | แม่พิมพ์อลูมิเนียม | แม่พิมพ์เหล็กแข็ง |

| ความแข็ง | ปานกลาง | ต่ำกว่า | สูง |

| ค่าใช้จ่าย | ปานกลาง | ต่ำกว่า | สูง |

| รอบเวลา | 2-4 สัปดาห์ | 3-10 วัน | 4-6 สัปดาห์ |

| แบทช์ที่ใช้งานได้ | 5,000-50,000 | 500-10,000 | 50,000 ขึ้นไป |

| ความทน | ปานกลาง | ค่อนข้างต่ำ | ค่อนข้างสูง |

| ปรับเปลี่ยนปัญหา | ง่ายต่อการปรับเปลี่ยน | ง่ายมากที่จะปรับเปลี่ยน | ยากที่จะแก้ไข |

แม่พิมพ์พิมพ์ 3 มิติ

คุณสมบัติของแม่พิมพ์พิมพ์ 3 มิติ:

ความยืดหยุ่นสูง

รูปทรงเรขาคณิตที่ซับซ้อนสามารถพิมพ์ได้ด้วยอิสระในการออกแบบระดับสูงทำให้สามารถรับรู้โครงสร้างที่ยากต่อการผลิตโดยวิธีการประมวลผลแบบดั้งเดิมเช่นช่องระบายความร้อนภายในและการออกแบบที่มีน้ำหนักเบา

วงจรการผลิตสั้น

โดยปกติ 1-3 วันในการผลิตแม่พิมพ์ให้เสร็จสมบูรณ์เมื่อเทียบกับแม่พิมพ์แบบดั้งเดิมเพื่อประหยัดเวลามาก

ต้นทุนต่ำ

เหมาะอย่างยิ่งสำหรับแบทช์ขนาดเล็กหรือการผลิตครั้งเดียวหลีกเลี่ยงการลงทุนสูงของแม่พิมพ์แบบดั้งเดิม

ความหลากหลายของวัสดุ

พลาสติก, เรซิ่นที่ไวแสง, ผงโลหะและวัสดุอื่น ๆ สามารถใช้ในการปรับประสิทธิภาพของแม่พิมพ์ตามความต้องการ

เหมาะสำหรับการออกแบบการตรวจสอบ

แม่พิมพ์ต้นแบบสามารถทำได้อย่างรวดเร็วสำหรับการตรวจสอบการออกแบบผลิตภัณฑ์

ข้อดีของแม่พิมพ์พิมพ์ 3 มิติ:

การผลิตอย่างรวดเร็ว

ตั้งแต่การออกแบบไปจนถึงการขึ้นรูปเป็นชั่วโมงต่อวันเหมาะสำหรับการทำซ้ำและการตรวจสอบอย่างรวดเร็ว

ต้นทุนต่ำ

ไม่จำเป็นต้องใช้เหล็กแม่พิมพ์และอุปกรณ์การตัดเฉือนแบบดั้งเดิมราคาแพงทำให้เหมาะอย่างยิ่งสำหรับโครงการผลิตและทดลองในปริมาณต่ำ

การผลิตโครงสร้างที่ซับซ้อน

การใช้งานโครงสร้างภายในง่าย ๆ พื้นผิวที่มีรูปร่างและการเพิ่มประสิทธิภาพการทำงานเช่นช่องระบายความร้อนแบบอุทกพลศาสตร์

ลดของเสียจากวัสดุ

การผลิตสารเติมแต่งใช้เฉพาะวัสดุที่จำเป็นและเป็นมิตรกับสิ่งแวดล้อมมากกว่ากระบวนการตัดแบบดั้งเดิม

การสนับสนุนการเพิ่มประสิทธิภาพการออกแบบ

ความยืดหยุ่นในการปรับเปลี่ยนการออกแบบแม่พิมพ์ตามความจำเป็นในระหว่างการผลิตเพื่อปรับให้เข้ากับการเปลี่ยนแปลงความต้องการอย่างรวดเร็ว

ข้อเสียของแม่พิมพ์พิมพ์ 3 มิติ:

อายุการใช้งานที่สั้นลง

เมื่อเปรียบเทียบกับแม่พิมพ์เหล็กแบบดั้งเดิมแม่พิมพ์ที่พิมพ์ 3 มิตินั้นมีความทนทานน้อยกว่าและไม่เหมาะสำหรับการใช้งานเป็นเวลานานภายใต้ความดันสูงและอุณหภูมิสูง

ความสามารถในการรับน้ำหนัก จำกัด

โดยเฉพาะแม่พิมพ์ที่ทำจากพลาสติกหรือเรซินนั้นง่ายต่อการเปลี่ยนรูปหรือเสียหายในกระบวนการฉีดหรือการตาย

ความแม่นยำและคุณภาพพื้นผิว จำกัด

พื้นผิวของเลเยอร์ที่พิมพ์อาจต้องใช้การประมวลผลเพิ่มเติมและผิวผิวไม่ดีเท่ากับแม่พิมพ์แบบดั้งเดิม

ข้อ จำกัด ด้านวัสดุ

แม้ว่าเทคโนโลยีการพิมพ์ 3 มิติโลหะจะมีค่าใช้จ่ายสูงและเรซินทั่วไปหรือแม่พิมพ์พลาสติกมี จำกัด ในการบังคับใช้

ความจุแบทช์ไม่เพียงพอ

เหมาะสำหรับการผลิตหรือการตรวจสอบการทดลองใช้ชุดขนาดเล็ก แต่ไม่เหมาะสำหรับการผลิตมวลระยะยาว

การเลือกวัสดุสำหรับแม่พิมพ์การพิมพ์ 3 มิติ:

เรซินที่ไวต่อแสง

เหมาะสำหรับการทดสอบการฉีดขึ้นรูปชุดเล็กหรือการตรวจสอบด้วยความแม่นยำในการปั้นที่ดีขึ้นและประสิทธิภาพรายละเอียด

พลาสติก (เช่น PLA, ABS)

แม่พิมพ์ที่พิมพ์โดยใช้เทคโนโลยี FDM ราคาต่ำ แต่ลดความทนทานต่อความร้อนและความแข็งแรง

โลหะ

แม่พิมพ์ที่พิมพ์โดยใช้ผงโลหะ (เช่นสแตนเลสสตีลอลูมิเนียมอัลลอย) เหมาะสำหรับความแข็งแรงสูงและความต้องการที่แม่นยำสูงด้วยค่าใช้จ่ายที่สูงขึ้น

วัสดุคอมโพสิต

การพิมพ์แม่พิมพ์ผ่านพลาสติกเสริมหรือวัสดุคอมโพสิตเพื่อเพิ่มความทนทานและการใช้งาน

การเปรียบเทียบแม่พิมพ์พิมพ์ 3 มิติและแม่พิมพ์แบบดั้งเดิม:

| การจำแนกลักษณะ | แม่พิมพ์พิมพ์ 3 มิติ | แม่พิมพ์ดั้งเดิม |

| วงจรการผลิต | 1-3 วัน | 2-6 สัปดาห์ |

| ค่าใช้จ่าย | ลงไปปานกลาง | กลางถึงสูง |

| ขนาดล็อตที่ใช้งานได้ | ปริมาณเล็กน้อย (<1000 pieces) | Large quantities (>5,000 ชิ้น) |

| ความยืดหยุ่นในการผลิต | สูง | ต่ำ |

| อายุการใช้งาน | สั้น | ยาว |

| โครงสร้างที่ซับซ้อน | รับรู้ได้ง่าย | การรับรู้อย่างหนัก |

แม่พิมพ์ซิลิโคน

คุณสมบัติของแม่พิมพ์ซิลิโคน:

ความยืดหยุ่นและความอ่อนไหวสูง

วัสดุซิลิโคนมีความยืดหยุ่นและความเหนียวดี และสามารถทำซ้ำรายละเอียดของพื้นผิวของแม่พิมพ์แม่ได้อย่างถูกต้องเหมาะสำหรับรูปทรงเรขาคณิตที่ซับซ้อน

ความต้านทานอุณหภูมิสูงและความเสถียรทางเคมี

แม่พิมพ์ซิลิโคนคุณภาพสูงมักจะทนต่ออุณหภูมิสูง (-60 องศาถึง 250 องศา) และทนต่อสารเคมีส่วนใหญ่

ต้นทุนต่ำ

ต้นทุนการผลิตต่ำทำให้เหมาะอย่างยิ่งสำหรับการผลิตขนาดเล็กและการสร้างต้นแบบอย่างรวดเร็ว

วงจรการผลิตสั้น

กระบวนการผลิตนั้นง่ายโดยปกติ 1-3 วันในการผลิตแม่พิมพ์ให้เสร็จสมบูรณ์และนำไปใช้

แอปพลิเคชันที่หลากหลาย

สามารถใช้สำหรับการขึ้นรูปวัสดุที่หลากหลายรวมถึงเรซินโพลียูรีเทนขี้ผึ้งจุดหลอมเหลวต่ำ ฯลฯ

ข้อดีของแม่พิมพ์ซิลิโคน

การผลิตอย่างง่าย

กระบวนการผลิตอย่างง่ายไม่จำเป็นต้องใช้อุปกรณ์หรือกระบวนการที่ซับซ้อน

การปรับตัวได้ต้นทุนต่ำ

เหมาะสำหรับการผลิตแบทช์ขนาดเล็กหรือการสร้างต้นแบบอย่างรวดเร็วด้วยการประหยัดอย่างมีนัยสำคัญในต้นทุนการพัฒนา

ความแม่นยำในการสืบพันธุ์สูง

สามารถทำซ้ำรายละเอียดของแม่พิมพ์หลักได้อย่างถูกต้องรวมถึงพื้นผิวนาทีและโครงสร้างที่ซับซ้อน

ยืดหยุ่นได้

ง่ายต่อการปล่อยแม่พิมพ์หลีกเลี่ยงความเสียหายต่อผลิตภัณฑ์สำเร็จรูป

วัสดุที่หลากหลาย

สามารถใช้สำหรับการปั้นวัสดุที่หลากหลายเช่นเรซิน, โพลียูรีเทน, ยิปซั่มและโลหะจุดหลอมต่ำ

ข้อเสียของแม่พิมพ์ซิลิโคน:

อายุการใช้งานระยะสั้น

เมื่อเปรียบเทียบกับแม่พิมพ์โลหะแม่พิมพ์ซิลิโคนมีความต้านทานการสึกหรอที่สั้นกว่าและช่วงชีวิต และโดยทั่วไปสามารถผลิตผลิตภัณฑ์หลายสิบถึงหลายร้อยเท่านั้น

คุณสมบัติเชิงกล จำกัด

แม่พิมพ์ซิลิโคนมีความแข็งและความแข็งแรงต่ำทำให้ยากที่จะทนต่อการฉีดขึ้นรูปแรงดันสูงหรืออุณหภูมิสูง

เสถียรภาพมิติไม่เพียงพอ

แม่พิมพ์ซิลิโคนมีแนวโน้มที่จะเสียรูปเนื่องจากการใช้ซ้ำซ้ำ ๆ ส่งผลกระทบต่อความแม่นยำในมิติของผลิตภัณฑ์

ไวต่อสิ่งแวดล้อม

วัสดุซิลิโคนไวต่อความชื้นและอุณหภูมิและจำเป็นต้องเก็บไว้ภายใต้เงื่อนไขที่เหมาะสม

การเลือกวัสดุแม่พิมพ์ซิลิโคน:

ซิลิโคนโปร่งใส

สำหรับแม่พิมพ์ที่มีความแม่นยำสูงและแอปพลิเคชั่นแม่พิมพ์ภาพ

ซิลิโคนแข็งสูง

ให้ความต้านทานต่อการเสียดสีที่ดีขึ้นและความเสถียรของมิติและเหมาะสำหรับการผลิตชุดเล็ก

ซิลิโคนเกรดอาหาร

ใช้สำหรับการทำแม่พิมพ์อาหารเช่นช็อคโกแลตและแม่พิมพ์เค้ก

ซิลิโคนอุตสาหกรรม

เหมาะสำหรับการผลิตชิ้นส่วนอุตสาหกรรมเช่นชิ้นส่วนรถยนต์ซีล ฯลฯ

แม่พิมพ์อีพ็อกซี่เรซิน

ลักษณะของแม่พิมพ์อีพอกซีเรซิน:

ความแข็งแรงสูงและความต้านทานการสึกหรอ

อีพอกซีเรซินแข็งตัวให้กลายเป็นพื้นผิวแข็งที่สามารถทนต่อความเครียดเชิงกลสูงเหมาะสำหรับกระบวนการที่ซับซ้อนและการใช้งานเป็นเวลานาน

ความต้านทานทางเคมีที่ดี

ทนต่อกรดอัลคาไลและตัวทำละลายเคมีส่วนใหญ่โดยเฉพาะอย่างยิ่งเหมาะสำหรับการปั้นเรซิ่นของวัสดุคอมโพสิต

ความเสถียรทางความร้อนที่ยอดเยี่ยม

แม่พิมพ์อีพ็อกซี่เรซินสามารถทนต่ออุณหภูมิสูง (โดยปกติ 120 องศา -180 องศาอีพ็อกซี่พิเศษสามารถทนได้สูงถึง 250 องศา) เหมาะสำหรับกระบวนการพิมพ์ร้อน

ความแม่นยำในมิติสูง

การหดตัวของการบ่มต่ำ (โดยปกติน้อยกว่า 1%) รักษารายละเอียดและความแม่นยำของรูปร่างของแม่พิมพ์หลัก

ความเรียบของพื้นผิวสูง

พื้นผิวของแม่พิมพ์สามารถขัดกับเอฟเฟกต์กระจกซึ่งช่วยปรับปรุงคุณภาพของผลิตภัณฑ์สำเร็จรูปและเอฟเฟกต์การปลดปล่อย

ข้อดีของแม่พิมพ์อีพอกซีเรซิน:

ต้นทุนการผลิตค่อนข้างต่ำ

ราคาต่ำกว่าแม่พิมพ์โลหะเหมาะสำหรับการผลิตล็อตเล็ก ๆ และต้นแบบ

มีน้ำหนักเบา

เมื่อเปรียบเทียบกับแม่พิมพ์โลหะแม่พิมพ์อีพอกซีเรซินมีน้ำหนักเบากว่าทำให้ง่ายต่อการจัดการและจัดการ

ความต้านทานการกัดกร่อนสูง

ทนทานต่อตัวทำละลายและวัสดุทางเคมีที่หลากหลายยืดอายุการใช้งานของแม่พิมพ์

ความยืดหยุ่นในการประมวลผลสูง

คุณสมบัติของแม่พิมพ์สามารถปรับได้ด้วยฟิลเลอร์หรือวัสดุเสริมอื่น ๆ เพื่อตอบสนองความต้องการของกระบวนการที่หลากหลาย

ความสามารถในการปั้นอย่างรวดเร็ว

วงจรการผลิตสั้น ๆ เหมาะสำหรับการตอบสนองอย่างรวดเร็วต่อความต้องการของตลาด

ข้อเสียของแม่พิมพ์อีพอกซีเรซิน:

ความทนทานที่ จำกัด

เมื่อเทียบกับแม่พิมพ์โลหะแม่พิมพ์อีพอกซีเรซินมีความทนทานต่อการกระแทกและการเสียดสีน้อยกว่า และเหมาะสำหรับการผลิตมวลขนาดเล็กและขนาดกลาง

การนำความร้อนต่ำลง

การนำความร้อนต่ำกว่าแม่พิมพ์โลหะซึ่งอาจลดผลผลิตในกระบวนการทำความร้อนบางอย่าง

ข้อกำหนดการลดระดับสูง

มันง่ายที่จะทำลายพื้นผิวของแม่พิมพ์เมื่อ demolding ดังนั้นจึงจำเป็นต้องใช้ตัวแทนปล่อยแม่พิมพ์คุณภาพสูง

ง่ายต่อการเปลี่ยนรูปขนาดใหญ่

แม่พิมพ์ขนาดใหญ่อาจผิดรูปภายใต้ความเครียดหรือสภาพแวดล้อมที่อุณหภูมิสูง

การดูแลและบำรุงรักษาแม่พิมพ์อีพอกซีเรซิน:

ทำความสะอาดพื้นผิว

ทำความสะอาดพื้นผิวของแม่พิมพ์หลังจากใช้แต่ละครั้งเพื่อหลีกเลี่ยงความเสียหายที่ตกค้างกับแม่พิมพ์

การตรวจสอบเป็นประจำ

ตรวจสอบแม่พิมพ์เป็นประจำสำหรับรอยแตกการเสียรูปหรือการสึกหรอ

การใช้ตัวแทนปล่อยแม่พิมพ์

ใช้เอเจนต์ปล่อยอย่างสม่ำเสมอก่อนการใช้งานแต่ละครั้งเพื่อลดความเสียหายให้กับพื้นผิวแม่พิมพ์

สภาพแวดล้อมการจัดเก็บข้อมูล

เก็บแม่พิมพ์ในที่แห้งและเย็นหลีกเลี่ยงแสงแดดโดยตรงหรือสภาพแวดล้อมที่อุณหภูมิสูง

ซ่อมแซมและปรับปรุงใหม่

หากแม่พิมพ์เสียหายสามารถซ่อมแซมได้ด้วยวัสดุอีพอกซีเรซินเพื่อยืดอายุการใช้งานของแม่พิมพ์

ตารางเปรียบเทียบจำนวนครั้งที่ใช้แม่พิมพ์

ตารางเปรียบเทียบจำนวนครั้งที่ใช้แม่พิมพ์ต้นแบบ

| ชนิดแม่พิมพ์ | วงจรการผลิต | จำนวนครั้งที่ใช้ | สถานการณ์ที่เกี่ยวข้อง |

| แม่พิมพ์อลูมิเนียม | 5-15 วัน | ประมาณ 500-1000 ครั้ง | เหมาะสำหรับการผลิตแบทช์ขนาดเล็กหรือการพัฒนาต้นแบบใช้บ่อยน้อยกว่าเหมาะสำหรับการสร้างต้นแบบอย่างรวดเร็ว |

| แม่พิมพ์เหล็กยืดหยุ่น | 10-30 วัน | ประมาณ 5,000-10000 ครั้ง | เหมาะสำหรับการผลิตแบทช์ขนาดเล็กและขนาดกลางอายุการใช้งานที่ยาวนานขึ้นเหมาะสำหรับการผลิตจำนวนมากที่มีความต้องการความแม่นยำปานกลาง |

| แม่พิมพ์ซิลิโคน | 2-7 วัน | ประมาณ 10-50 ครั้ง | เหมาะสำหรับการสร้างต้นแบบอย่างรวดเร็วการผลิตแบทช์ขนาดเล็กหรืองานศิลปะ ฯลฯ การใช้งานที่ จำกัด เสียหายได้ง่ายเหมาะสำหรับชิ้นส่วนที่มีรูปร่างที่ซับซ้อน |

| แม่พิมพ์พิมพ์ 3 มิติ | 1-7 วัน | ประมาณ 10-100 ครั้ง | เหมาะสำหรับการผลิตปริมาณต่ำการสร้างต้นแบบหรือชิ้นส่วนที่มีรูปร่างที่ซับซ้อน แต่ความทนทานที่ไม่ดีและไม่เหมาะสำหรับการใช้งานในระยะยาว |

| แม่พิมพ์อีพ็อกซี่เรซิน | 5-10 วัน | ประมาณ 100-500 ครั้ง | ใช้ได้กับการผลิตมวลขนาดเล็กและขนาดกลางความแม่นยำสูงกว่าการใช้งานค่อนข้างบ่อย แต่ยังคงทนทานน้อยกว่าแม่พิมพ์โลหะ |

วิธีเลือกแม่พิมพ์ฉีดที่เหมาะสมที่สุด?

ปริมาณตัวอย่าง

ข้อกำหนดของผลิตภัณฑ์

ค่าใช้จ่าย

ข้อ จำกัด ด้านงบประมาณ

ควรสังเกตว่าการเลือกต้นแบบการฉีดขึ้นรูปทั้งหมดควรอ้างถึงความต้องการและราคาของผลิตภัณฑ์ก่อนการรวมกันของทั้งสองเพื่อเลือกแม่พิมพ์ต้นแบบที่เหมาะสมที่สุด

กระบวนการผลิตฉีดพลาสติก

หกคะแนนต่อไปนี้เป็นกระบวนการที่จำเป็นเมื่อผลิตแม่พิมพ์

การวิเคราะห์ความต้องการของลูกค้า: ก่อนการผลิตการฉีดพลาสติกแม่พิมพ์คุณต้องสื่อสารกับลูกค้าเพื่อทำความเข้าใจข้อกำหนดเฉพาะของผลิตภัณฑ์เช่นลักษณะที่ปรากฏฟังก์ชั่นวัสดุความแข็งแรงขนาด ฯลฯ ... ในเวลานี้จำเป็นต้องพิจารณาการออกแบบสำหรับการผลิต (DFM) ของผลิตภัณฑ์ฉีดขึ้นรูป

การวิเคราะห์การไหลของแม่พิมพ์: การวิเคราะห์การไหลของแม่พิมพ์เป็นการจำลองด้วยคอมพิวเตอร์ของกระบวนการฉีดขึ้นรูปเพื่อทำนายเส้นทางของการไหลของพลาสติกหลอมเหลวการกระจายอุณหภูมิการเปลี่ยนแปลงความดันและข้อมูลอื่น ๆ ช่วยในการระบุปัญหาที่อาจเกิดขึ้นเช่นฟองสบู่ช็อตสั้นการระบายความร้อนที่ไม่สม่ำเสมอ ฯลฯ จากนั้นเพิ่มประสิทธิภาพการออกแบบการฉีดพลาสติกแม่พิมพ์

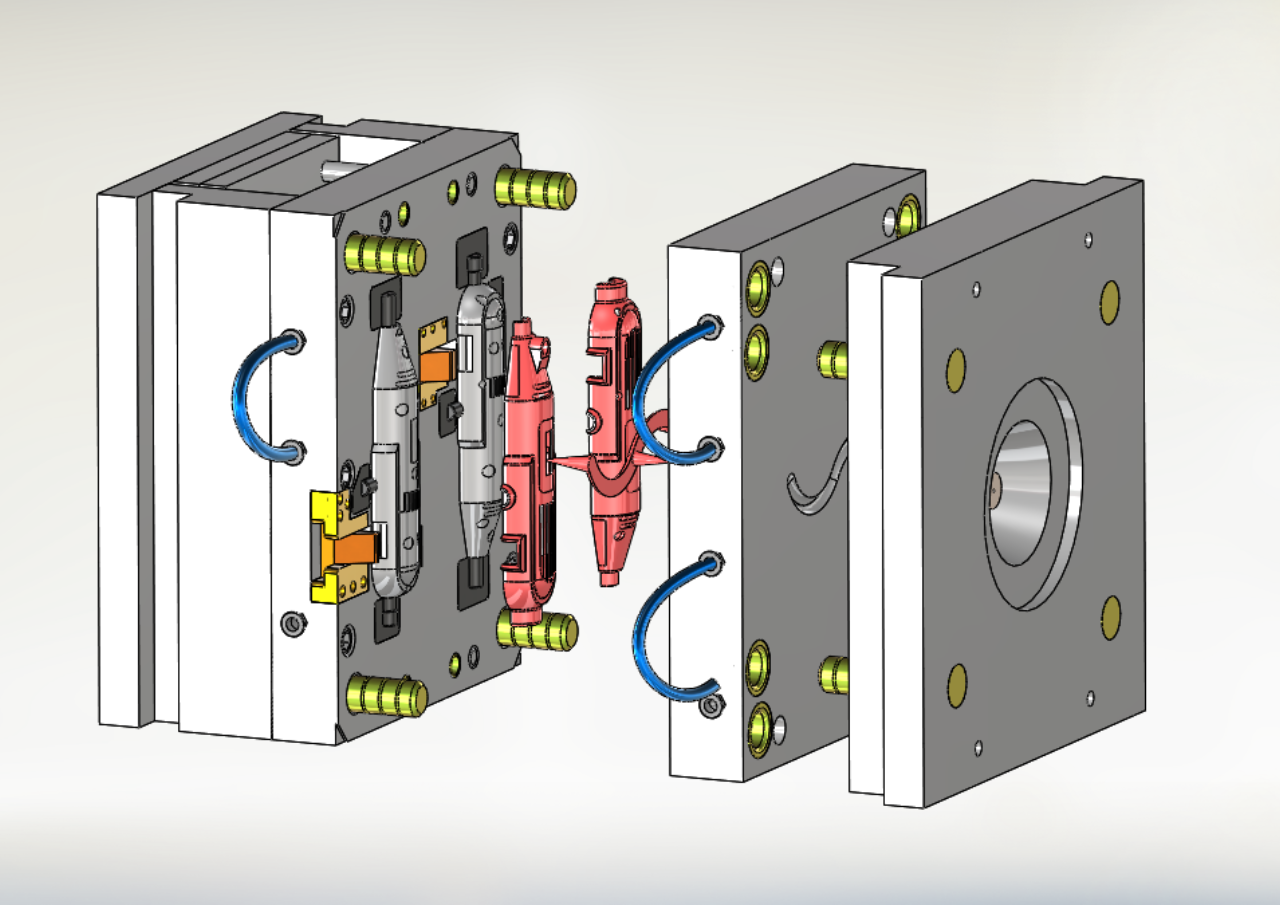

การออกแบบ 3 มิติ:วิศวกรแม่พิมพ์ใช้ซอฟต์แวร์ CAD ระดับมืออาชีพ (เช่น SolidWorks, Catia, UG, ฯลฯ ) เพื่อวาดการออกแบบ 3 มิติของแม่พิมพ์ กระบวนการออกแบบรวมถึงการออกแบบโครงสร้างของการฉีดพลาสติกแม่พิมพ์การออกแบบโพรงแม่พิมพ์การออกแบบระบบทำความเย็นการออกแบบประตูและนักวิ่งการออกแบบระบบการขับออกและอื่น ๆ เป้าหมายของการออกแบบคือเพื่อให้แน่ใจว่าการทำงานที่มีประสิทธิภาพและความเสถียรในระยะยาวของการฉีดพลาสติกแม่พิมพ์

การออกแบบโครงสร้างของแม่พิมพ์:โครงสร้างพื้นฐานของการฉีดพลาสติกแม่พิมพ์รวมถึงแม่พิมพ์คงที่แม่พิมพ์เคลื่อนที่ระบบเทระบบทำความเย็นระบบอีเจ็คเตอร์และอื่น ๆ การออกแบบของแต่ละส่วนจะต้องมีการประสานงานอย่างแม่นยำเพื่อให้แน่ใจว่าแม่พิมพ์สามารถทำงานได้อย่างราบรื่น

การออกแบบโพรง:ตามรูปร่างขนาดและความซับซ้อนของผลิตภัณฑ์พลาสติกโพรงแม่พิมพ์ของแม่พิมพ์ได้รับการออกแบบและจำนวนของโพรงสามารถเป็นแม่พิมพ์เดียวหรือแม่พิมพ์หลายเซลล์ แม่พิมพ์หลายเซลล์มักใช้สำหรับการผลิตจำนวนมากเพื่อเพิ่มประสิทธิภาพ

การออกแบบระบบทำความเย็น:การออกแบบระบบทำความเย็นส่งผลโดยตรงต่อวงจรการขึ้นรูปและคุณภาพของผลิตภัณฑ์ ระบบทำความเย็นที่ออกแบบมาอย่างดีสามารถทำให้พลาสติกเย็นลงได้อย่างรวดเร็วสั้นลงรอบเวลาและหลีกเลี่ยงการแปรปรวนและการเสียรูปของผลิตภัณฑ์

การเลือกเครื่องฉีดขึ้นรูป:ตามขนาดน้ำหนักและความดันฉีดของแม่พิมพ์เลือกเครื่องฉีดขึ้นรูปที่เหมาะสม

งานทั้งหมดเหล่านี้จะต้องชัดเจนก่อนที่จะต้องมีการออกแบบการผลิตแม่พิมพ์ จำเป็นต้องมีแม่พิมพ์ที่ดีจากความต้องการของลูกค้าไปจนถึงความแม่นยำในการผลิตของแต่ละส่วนของแม่พิมพ์เพื่อพิจารณาด้วยกัน!

การเลือกวัสดุ:

แม่พิมพ์เหล็ก:มักจะใช้เหล็กกล้าความแข็งที่สูงขึ้นเช่น P20, H13, S136 ฯลฯ เหมาะสำหรับการผลิตจำนวนมากและมีอายุการใช้งานที่ยาวนาน

แม่พิมพ์อลูมิเนียม:แม่พิมพ์อลูมิเนียมมีน้ำหนักเบามีรอบการประมวลผลระยะสั้นและเหมาะสำหรับการผลิตชุดขนาดเล็กหรือการผลิตต้นแบบอย่างรวดเร็ว

แม่พิมพ์เหล็กอ่อน:ใช้สำหรับการผลิตต่ำถึงปานกลางพร้อมด้วยประสิทธิภาพที่ดี

แม่พิมพ์พลาสติก:เหมาะสำหรับความต้องการการขึ้นรูปง่าย ๆ และมักจะนำไปใช้กับการผลิตผลิตภัณฑ์ราคาถูก

กระบวนการตัดเฉือน:

การตัดเฉือนแบบหยาบ:ขั้นแรกให้ใช้ศูนย์เครื่องตัดเฉือน CNC และเครื่องกลึงซีเอ็นซีสำหรับการตัดเฉือนแบบหยาบเพื่อกำจัดวัสดุส่วนเกินและสร้างรูปร่างทั่วไปของแม่พิมพ์

เสร็จสิ้น:ถัดไปแม่พิมพ์เสร็จสิ้นโดยใช้อุปกรณ์ที่มีความแม่นยำสูงเพื่อให้แน่ใจว่ามีความแม่นยำในมิติและผิวผิว สำหรับการตกแต่งชิ้นส่วนรายละเอียดที่ซับซ้อนสามารถกลึงได้โดยใช้อุปกรณ์การตัดเฉือนไฟฟ้า (EDM)

ระบบทำความเย็นระบบระบายความร้อน:รูระบายความร้อนและนักวิ่งได้รับการกลึงอย่างแม่นยำโดยเครื่องเจาะ CNC เพื่อให้แน่ใจว่าการระบายความร้อนที่ดีที่สุด

ขัดและชุบ:การขัดจะดำเนินการบนพื้นผิวแม่พิมพ์เพื่อให้แน่ใจว่าพื้นผิวของผลิตภัณฑ์ขั้นสุดท้ายนั้นราบรื่นและปราศจากรอยขีดข่วนและความไม่สมบูรณ์ ในขณะเดียวกันเพื่อเพิ่มความทนทานของแม่พิมพ์การรักษาเช่นการชุบโครเมี่ยมหรือไนไตรด์สามารถเพิ่มลงในพื้นผิวแม่พิมพ์

การประกอบ:รวบรวมแต่ละส่วนที่ประมวลผลไว้ในแม่พิมพ์ที่สมบูรณ์เพื่อให้แน่ใจว่าแต่ละส่วนมีการประสานงานที่ดีและเคลื่อนที่ได้อย่างราบรื่น

การดีบัก: หลังจากติดตั้งแม่พิมพ์บนเครื่องฉีดขึ้นรูป ตรวจสอบคุณภาพของผลิตภัณฑ์หล่อขึ้นรูปในระหว่างกระบวนการขึ้นรูปทดลองรวมถึงลักษณะขนาด, ขนาด, ข้อบกพร่องการขึ้นรูปและอื่น ๆ ในเวลาเดียวกันการปรับแต่งจะดำเนินการตามต้องการเช่นการปรับเปลี่ยนการออกแบบประตูและปรับระบบทำความเย็นให้เหมาะสม

การทดสอบการทำงาน:เพื่อให้แน่ใจว่าแม่พิมพ์สามารถทำงานได้อย่างถูกต้องระบบ ejector ระบบทำความเย็นและระบบการเททั้งหมดจะต้องทำงานอย่างมีประสิทธิภาพ

ขั้นตอนนี้คือเพื่อให้แน่ใจว่าการผลิตคุณภาพผลิตภัณฑ์ที่ตามมานั้นไม่ได้เป็นสิ่งที่จำเป็นก่อนที่จะทำงานได้ดีในทุกด้านของการดีบักของการผลิตผลิตภัณฑ์ที่ตามมาเพื่อให้ได้ผลลัพธ์ที่ต้องการ!

การตรวจสอบมิติ:การวัดขนาดดำเนินการโดยเครื่องมือวัดความแม่นยำเช่นเครื่องวัดพิกัด (CMM) เพื่อให้แน่ใจว่ามีความแม่นยำในการประมวลผลแม่พิมพ์

การตรวจสอบแม่พิมพ์ทดลองใช้: ดำเนินการแม่พิมพ์ทดลองใช้จริงเพื่อตรวจสอบว่าชิ้นส่วนพลาสติกที่ผลิตตรงตามข้อกำหนดการออกแบบหรือไม่และมีฟองสบู่ข้อบกพร่องหรือข้อบกพร่องรูปร่าง

ความสอดคล้องของผลิตภัณฑ์:ดำเนินการตรวจสอบก่อนการผลิตจำนวนมากเพื่อให้แน่ใจว่าผลิตภัณฑ์มีความสอดคล้องในระหว่างการผลิตจำนวนมาก

ขั้นตอนนี้คือการยอมรับที่จะกำหนดการผลิตแม่พิมพ์ที่ตามมาโดยตรง แต่ยังเป็นขั้นตอนที่สำคัญที่สุด!

การบำรุงรักษาปกติ:ทำความสะอาดและตรวจสอบแม่พิมพ์เป็นประจำ และซ่อมแซมชิ้นส่วนที่สึกหรอหรือเสียหายในเวลาเพื่อยืดอายุการใช้งานของแม่พิมพ์

การหล่อลื่นและ anticorrosion:เติมน้ำมันหล่อลื่นด้วยน้ำมันหล่อลื่นเป็นประจำเพื่อป้องกันการเกิดสนิมและการกัดกร่อนโดยเฉพาะอย่างยิ่งในรูระบายความร้อนที่ใช้และชิ้นส่วนที่เคลื่อนไหว

ขั้นตอนของกระบวนการนี้คือการยืดอายุการใช้งานของการฉีดพลาสติกแม่พิมพ์ทำให้ต้นทุนของผลิตภัณฑ์แต่ละรายการลดลง

จากการวิเคราะห์ความต้องการการออกแบบแม่พิมพ์และการประมวลผลไปจนถึงการประกอบขั้นสุดท้ายและการดีบักแต่ละขั้นตอนจะกำหนดคุณภาพของแม่พิมพ์และผลิตภัณฑ์ขั้นสุดท้าย ด้วยการเพิ่มประสิทธิภาพการออกแบบอย่างต่อเนื่องและการเลือกวัสดุที่เหมาะสมสำหรับการฉีดพลาสติกแม่พิมพ์ผู้ผลิตสามารถให้การฉีดพลาสติกแม่พิมพ์คุณภาพสูงเพื่อตอบสนองความต้องการการผลิตของลูกค้าและสร้างความมั่นใจในการผลิตผลิตภัณฑ์ที่มีประสิทธิภาพ

ข้อกำหนดของผลิตภัณฑ์

1.ขนาดผลิตภัณฑ์รูปร่างและความต้องการการใช้งาน

2.ข้อกำหนดด้านคุณภาพพื้นผิว (เช่นเงาพื้นผิว)

การเลือกวัสดุ

คุณสมบัติของวัสดุพลาสติกเช่นการไหลการหดตัวและความต้านทานอุณหภูมิสูง

ชีวิตปั้น

1.ความต้านทานและความแข็งของวัสดุแม่พิมพ์ (เช่น P20, H13 Steel ฯลฯ )

2.กระบวนการบำบัดพื้นผิว (เช่นการชุบโครเมี่ยมไนไตรด์) เพื่อยืดอายุการใช้งาน

ความแม่นยำในการประมวลผล

ตรวจสอบให้แน่ใจว่ามีความแม่นยำระหว่างชิ้นส่วนแม่พิมพ์เพื่อหลีกเลี่ยงข้อบกพร่องเช่นขอบการบินและการแปรปรวนของผลิตภัณฑ์

ประสิทธิภาพการระบายความร้อน

การออกแบบระบบระบายความร้อนส่งผลโดยตรงต่อเวลารอบการปั้นและประสิทธิภาพการผลิต

ประสิทธิภาพการผลิต

ไม่ว่าจะใช้การออกแบบหลายช่องทางอัตโนมัติ demolding ฯลฯ เพื่อปรับปรุงความเร็วในการผลิต

การฉีดขึ้นรูปการอ้างอิงอายุการใช้งานการให้บริการโดยเฉลี่ย

| ค่าเฉลี่ยของแม่พิมพ์ | แม่พิมพ์อลูมิเนียม |

| แม่พิมพ์เหล็กธรรมดา | 500,000 ~ 1,000,000 ครั้งตาย |

| แม่พิมพ์เหล็กคุณภาพสูง | 1,000,000 ~ 2,000,000 ครั้งตายขึ้นไป |

| แม่พิมพ์อลูมิเนียม | 10,000 ~ 100,000 ครั้งตาย |

ข้อมูลรายละเอียดเพิ่มเติมด้านล่าง

| สินค้าหลัก | แม่พิมพ์ฉีดพลาสติก, แม่พิมพ์ส่วนทางการแพทย์, IML/IMD, แม่พิมพ์ฉีด 2K, แม่พิมพ์ยางซิลิโคน, การหล่อแบบตาย, ต้นแบบ, CNC Milling, CNC หัน ... |

| รูปแบบไฟล์ | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, ตัวอย่าง |

| วัสดุพลาสติก | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| เวลานำของแม่พิมพ์ | 20-35 วันขึ้นอยู่กับขนาดและโครงสร้างของผลิตภัณฑ์ |

| เวลานำการผลิตจำนวนมาก | 25-30 วันขึ้นอยู่กับขนาดและโครงสร้างของผลิตภัณฑ์ |

| ช่วงน้ำหนักของผลิตภัณฑ์ | 1 กรัมถึง 5,000 กรัม |

| ความแม่นยำของแม่พิมพ์ | +/- 0.01 มม. |

| ชีวิตปั้น | ภาพ 300K-500K อัปเดตแม่พิมพ์ฟรี |

| โพรง | โพรงเดี่ยวหลายช่อง |

| ระบบนักวิ่ง | นักวิ่งที่ร้อนแรงและนักวิ่งเย็น |

| อุปกรณ์ | 1. เครื่องจักรการพัฒนาความสำเร็จ: ศูนย์เครื่องจักรกลการมีประสิทธิภาพสูงของ Swiss Mikron, เครื่องจักร CNC ความเร็วสูงของ Swiss Mikron ศูนย์, ศูนย์เครื่องจักรกลการโม่ CNC ของญี่ปุ่น Makino CNC, ศูนย์เครื่องจักรกลการทำเครื่องจักรกลไค Makino Edge 3S Sinker EDM ... 2. Component Finishing Machinery: Henghui Sing & Bio-Padding Machine, 100,000 สายการฉีดพ่นน้ำมันเกรด ... 3. เครื่องจักร Insject: Toyo เครื่องฉีดแบบฉีดไฟฟ้าเต็มรูปแบบ SI-FIVE เครื่องฉีด Yizumi, การฉีดดงฮัว เครื่องจักร, เครื่องจักรชาวเฮติ, เครื่องฉีด Sumitomo, เครื่องปั้นคู่ของเฮติ ... |

| อุปกรณ์เครื่องฉีด | ตามความแม่นยำของผลิตภัณฑ์ในการเลือกรุ่นที่แตกต่างกัน 80T, 120T, 250T, 450T, 800T, เครื่องฉีด 1200T |

| การรักษาพื้นผิว | การขัด, การวาดภาพ, โครเมี่ยม, อะโนไดซ์, การแปรง, การคัดกรองไหม, การถ่ายโอนน้ำ, การตัดเลเซอร์, ผ้าคลุมหนัง, พื้นผิว, sanblasting, ปิดทอง, ภาพวาด UV ... |

| สี | สีขาว, ดำ, สีแดง, สีน้ำเงิน .. ตามข้อกำหนดของลูกค้า |

| การตรวจสอบ | การตรวจสอบ 100% โดย QC, QA ก่อนจัดส่ง |

| แอปพลิเคชัน | รถยนต์ทุกชนิดอะไหล่เครื่องจักรเครื่องใช้ในบ้านผลิตภัณฑ์อิเล็กทรอนิกส์อุปกรณ์การแพทย์เครื่องเขียนคอมพิวเตอร์สวิตช์ไฟฟ้าสวิตช์ขนาดเล็กสถาปัตยกรรมสินค้าสินค้าและอุปกรณ์ A/V ฮาร์ดแวร์และแม่พิมพ์พลาสติกอุปกรณ์กีฬาและ ของขวัญและอื่น ๆ |

| ระบบควบคุมคุณภาพ | การรับรองระบบการจัดการคุณภาพ ISO9001 |

| บรรจุุภัณฑ์ | ตามข้อกำหนดของลูกค้า |

บริการของเรา

การออกแบบการฉีดขึ้นรูปและวิศวกรรม

1.การออกแบบแม่พิมพ์กับวิศวกร 4 คนที่มีประสบการณ์ 5-10 ปี

2.การสร้างแบบจำลองที่เป็นของแข็ง 3D

3.การปรับพารามิเตอร์กระบวนการ

4.การวิเคราะห์การไหลของแม่พิมพ์

การฉีดขึ้นรูปฉีด

1.การแปรรูปแม่พิมพ์และการผลิตในบ้าน ("เราไม่เคยภายนอก!")

2.100+ สิ่งอำนวยความสะดวกการตัดเฉือนที่มีความแม่นยำระดับโลก

3.ความคลาดเคลื่อนของ± 0.001 มม.

4.มาตรฐาน ISO 9001 ที่ได้รับการรับรอง

การผลิตชิ้นส่วนพลาสติก

1.20+ 35 ตัน - 1200 เครื่องฉีดเข้า

2.วัสดุเทอร์โมพลาสติกหลายร้อยชนิดให้เลือก

3.การควบคุมคุณภาพอย่างเข้มงวด: IQC, IPQC, FQC

4.บรรจุภัณฑ์และการบรรจุที่กำหนดเองหลังการฉีดขึ้นรูป

ประเภทของการฉีดขึ้นรูปแม่พิมพ์:

-

จำแนกตามจำนวนของโพรงแม่พิมพ์:

-

แม่พิมพ์เดี่ยว:การขึ้นรูปหนึ่งผลิตภัณฑ์ในแต่ละครั้งเหมาะสำหรับแบทช์ขนาดเล็กหรือผลิตภัณฑ์ที่มีความแม่นยำสูง

-

แม่พิมพ์หลายเซลล์:การขึ้นรูปผลิตภัณฑ์หลายครั้งในแต่ละครั้งปรับปรุงประสิทธิภาพการผลิตเหมาะสำหรับการผลิตจำนวนมาก

-

-

จำแนกตามโครงสร้างแม่พิมพ์:

-

แม่พิมพ์สองแผ่น:โครงสร้างที่เรียบง่ายเหมาะสำหรับผลิตภัณฑ์พลาสติกทั่วไป

-

แม่พิมพ์สามแผ่น:เพิ่มฟังก์ชั่นการแยกของระบบการเทเหมาะสำหรับผลิตภัณฑ์ที่ซับซ้อนหรือการให้อาหารหลายจุด

-

-

จำแนกตามแอปพลิเคชัน:

-

Hot Runner Mold:ลดของเสียและปรับปรุงประสิทธิภาพการปั้นโดยการให้ความร้อนกับระบบนักวิ่ง

-

แม่พิมพ์นักวิ่งเย็น:แม่พิมพ์แบบดั้งเดิมนั้นมีต้นทุนที่ต่ำกว่า แต่ผลิตเศษเหล็กมากขึ้น

-

โครงสร้างของการฉีดขึ้นรูปแม่พิมพ์:

-

องค์ประกอบหลักของแม่พิมพ์:

แม่พิมพ์แบบไดนามิกและคงที่:แม่พิมพ์ประกอบด้วยแม่พิมพ์แบบไดนามิก (ติดตั้งบนแม่แบบที่เคลื่อนที่ของเครื่องฉีดขึ้นรูป) และแม่พิมพ์คงที่ (ติดตั้งบนเทมเพลตคงที่) ซึ่งปิดเพื่อสร้างโพรงแม่พิมพ์-

โพรงและหลัก:โพรงกำหนดรูปร่างของผลิตภัณฑ์และแกนกลางจะสร้างโครงสร้างภายในของผลิตภัณฑ์

-

ระบบเท:รวมถึงช่องทางไหลหลัก, ท่อร่วม, ประตูและกระเป๋าเย็นซึ่งใช้ในการขนส่งพลาสติกละลายเข้าไปในโพรงแม่พิมพ์

-

ระบบทำความเย็น:ช่วยให้พลาสติกหลอมเหลวแข็งตัวและปั้นอย่างรวดเร็วผ่านทางน้ำเย็น

-

ระบบไอเสีย:ไอเสียอากาศหรือละลายก๊าซจากโพรงเชื้อราเพื่อหลีกเลี่ยงข้อบกพร่อง

-

ระบบ demolding:รวมถึงหมุด ejector แผ่นดัน ฯลฯ ใช้เพื่อกำจัดผลิตภัณฑ์หล่อขึ้นจากแม่พิมพ์

-

-

โครงสร้างเสริม:

-

เสาแนวนำและคู่มือบูช:ตรวจสอบความถูกต้องของการจัดตำแหน่งของแม่พิมพ์ที่เคลื่อนที่และคงที่

-

ฐานแม่พิมพ์:แก้ไขและรองรับส่วนประกอบแม่พิมพ์ให้ความแข็งแรงและความมั่นคง

-

รายละเอียดวัสดุแสดงแผ่นงาน

| วัสดุ | ความหนาของผนังที่แนะนำ [มม.] | ความหนาของผนังที่แนะนำ [นิ้ว] |

| โพรพิลีน (pp) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| เอบีเอส | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| โพลีเอทิลีน (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| สไตรีน (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| โพลียูรีเทน (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| ไนลอน (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| โพลีคาร์บอเนต (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| ปอม (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| มองดู | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| ซิลิโคน | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

เคสผลิตภัณฑ์แสดง

ความแข็งแกร่งของโรงงาน Starway

สายด่วนบริการฟรีของเรา: +86 15821850866

13

ปี

เราทำงานในอุตสาหกรรมมาตั้งแต่ปี 2554

5

ทีมงาน

เรามี 5 ทีมซึ่งเป็นทีมพัฒนาตลาด 4 เวิร์กช็อปการประมวลผลทีมจัดซื้อทีมวิศวกรรมและทีมควบคุมคุณภาพ

3

ต้นแบบวัน

เราสามารถสร้างต้นแบบผลิตภัณฑ์ได้ในเวลาเพียง 3 วัน

หากคุณสนใจผลิตภัณฑ์ของเราหรือคุณต้องการทำและปรับแต่งผลิตภัณฑ์โปรดติดต่อเรา

ป้ายกำกับยอดนิยม: การฉีดพลาสติกแม่พิมพ์, จีนแม่พิมพ์ผู้ผลิตฉีดพลาสติก, ซัพพลายเออร์, โรงงาน